Aunque el separador está diseñado para realizar la separación de fases, la calidad de esta separación depende del control de sus condiciones de operación y de las tasas de salida de las fases. Una buena separación de fases depende de factores tales como:

- Características físicas y químicas del crudo

- Temperatura y presión de operación

- Cantidad de fluido que se necesita tratar

- Tamaño y configuración del separador

En condiciones normales de operación los controles de operación de un separador son un control de presión y un control de nivel cuyo funcionamiento es el siguiente (figura 8):

El control de presión mantiene constante la presión del separador regulando la salida del gas; si la presión aumenta por encima de la presión de operación esta presión actúa sobre la válvula de control de salida de gas y hace que se abra más para permitir más paso de gas; si la presión disminuye por debajo de la presión de operación, la válvula que controla la salida de gas se cierra un poco y de esa manera bloquea un poco la salida de gas permitiendo que el separador se presurice nuevamente. Adicional a la válvula de contrapresión, el sistema de control de la presión en el separador posee una válvula de alivio y un disco de ruptura; en caso de que por alguna razón la válvula de contrapresión no permita la despresurización del separador cuando este está a presiones por encima de la presión de operación, la válvula de alivio se abre para despresurizar el recipiente, y si finalmente la válvula de alivio no funciona y el recipiente continua presurizándose se rompe el disco de ruptura el cual es una lámina normalmente de aluminio que soporta una determinada presión y cuando se somete a una presión mayor se rompe; al romperse el

La figura 9(9) muestra una sección longitudinal de una válvula de contrapresión y su funcionamiento es el siguiente: La válvula tiene tres componentes fundamentales: El piloto que consta del tornillo de ajuste, el diafragma y la válvula; el motor que es la sección que finalmente bloquea o permite el paso del gas a través de la válvula, consta del diafragma y la válvula de bloqueo, y el orificio de paso del fluido cuya dirección de flujo es la indicada por las flechas en la parte inferior de la figura. En condiciones normales la válvula está cerrada y el gas no puede pasar a través de ella; está cerrada porque el resorte del piloto tiene cerrada la válvula de este y el gas que está encerrado en la cámara por encima del diafragma de la válvula del motor la cierra . El fluido que trata de buscar salida a través de la válvula aplica presión por debajo del diafragma de la válvula del piloto tratando de vencer la presión del resorte y abrir la válvula del piloto, y también aplica presión por debajo del vástago de la válvula del motor tratando de abrirla; debido a la diferencia de área del diafragma del motor y del vástago de la válvula del motor, esta válvula no abre inicialmente.

|

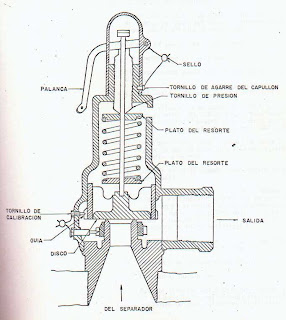

Figura 10-. Sección Longitudinal de una Válvula de Alivio (9). |

La figura 10(9) muestra el corte longitudinal de una válvula de alivio y su funcionamiento es el siguiente: La válvula consta de tres partes principales el tornillo de presión del resorte, el resorte y los orificios que comunican el separador con alguna línea de salida. La válvula está normalmente cerrada porque el resorte, tensionado por el tornillo, ejerce presión sobre el extremo inferior del vástago y cierra el orificio que comunica al separador, y se mantendrá cerrada mientras la fuerza debida a la presión del separador aplicada sobre el plato del vástago en la dirección hacia arriba sea menor que la fuerza debida a la tensión del resorte aplicada hacia abajo; al aumentar la presión del separador la fuerza hacia arriba aumenta hasta llegar a vencer la fuerza hacia abajo y en esta caso la válvula abre y comunica el separador con la salida permitiendo que el separador se despresurice. La salida a la que comunica esta válvula es normalmente una línea que lleva a algún tanque o a los quemaderos, que son sitios retirados de la estación donde se envían hidrocarburos que no es posible almacenar o manejar, para quemarlos. El control de nivel mantiene constante el nivel de líquido en el separador actuando sobre la válvula que controla la salida de líquido; si el nivel está por encima de un valor establecido el control de nivel hará que la válvula se abra más y aumente la salida de líquido y cuando el nivel de líquido está por debajo del valor establecido el control hace que la válvula se cierre un poco y de esa manera disminuye la salida de líquido. El control de nivel funciona con un detector de nivel de líquido, una línea de suministro de presión y la válvula de descarga del líquido ubicada en la línea de descarga del líquido; el sensor de nivel le envía señales a la válvula de descarga, a través de la línea de suministro de presión, para que abra o cierre dependiendo de si el nivel está por encima o por debajo de un valor establecido. Un sensor de nivel muy común es un flotador cuyo brazo está conectado a una válvula que está ubicada sobre la línea de presión que va a la válvula de descarga, la presión de esta línea es la requerida para hacer abrir la válvula de descarga. Cuando el nivel de líquido en el separador está alto, el flotador sube y por tanto su brazo baja y al hacerlo abre la válvula sobre la línea de presión y la presión de esta línea se transmite a la válvula de descarga haciendo que abra y por tanto pueda salir el líquido del separador. Cuando el nivel de líquido en el separador está bajo, el flotador cae y su brazo sube haciendo cerrar la válvula sobre la línea de presión y retirando la presión sobre la válvula de descarga haciendo que ésta se cierre y no permita la salida del líquido del recipiente.

Si el nivel de líquido está por encima del valor fijado es posible que el gas salga con algo de humedad y si el nivel de fluido es bajo el líquido sale con algo de gas.

|

Figura 11. Sección Longitudinal de una Válvula de Descarga de Líquido de un Separador (9) |

La altura a la cual se debe mantener el nivel de fluido se establece con base en el tiempo de retención y este a su vez se define con base en la experiencia y dependiendo del tipo de fluido a tratar y de las características del separador. De igual manera se debe proceder con la presión de operación, la cual se determina con base en experiencia o de una manera más rigurosa realizando un estudio de comportamiento de fases para el sistema de hidrocarburos que nos permita encontrar la presión a la cual en el separador se obtenga la mayor cantidad de líquido y la menor cantidad de gas (10); si la presión del separador está por encima de la presión de operación el gas saldrá con más humedad y si la presión está por debajo de la presión de operación, que es un valor establecido, disminuye la capacidad del separador al gas.

|

Figura 12. Formas de Controlar el Nivel de Líquido en Separadores Trifásicos Horizontales. |

Una variación en el nivel de fluido afecta las capacidades del separador al gas y al líquido y esta variación es mucho más critica en el caso de separadores horizontales que en los verticales. El control del separador es más sencillo cuando es bifásico que cuando es trifásico, especialmente en el control de salida de líquidos pues en el separador trifásico se debe controlar la salida de dos fases líquidas lo cual requiere de dos controles de nivel uno en la interfaces agua-aceite que controla la salida del agua y otro en la interfase gas-aceite que controla la salida de aceite.

La figura 12 muestra dos maneras de controlar el funcionamiento de un separador horizontal trifásico; como se puede apreciar el control de la salida del gas es similar al mostrado en figura 8 la diferencia radica en la forma como se controla la salida de aceite y agua. El separador de la figura 12a posee un bafle o placa vertical que hace las veces de rebosadero y crea una cámara de aceite a la derecha del separador; en esta cámara se instala el control de nivel para regular la salida del aceite; en la parte izquierda del separador queda la interfase agua aceite y allí se podría instalar un control de nivel para regular la salida de agua el cual puede funcionar adecuadamente si no hay presencia de emulsiones, pues en este caso la emulsión estaría entre la capa de aceite y la de agua. Para evitar el efecto de la presencia de emulsiones se puede recurrir a un control como el que se muestra en el separador de la figura 12b en donde le control de nivel para regular la salida de aceite está en la interfase gas-aceite y el control de nivel para el agua está en

|

Figura 13. Formas de controlar el nivel de líquido en Separadores Trifásicos Verticales |

La figura 13 muestra el caso similar al de la figura 12 pero en un separador vertical; en el separador de la figura 13a puede haber problema para el control de la salida de agua si hay presencia de emulsiones, en este caso se puede controlar la salida de fluidos como se muestra en la figura 13b donde no hay efecto de la presencia de emulsión.